Добыча и переработка марганцевой руды жизненно важны для удовлетворения мирового спроса и поддержки различных отраслей промышленности. Однако важно подходить к этой деятельности с твердой приверженностью принципам экологической ответственности.

Марганец, жизненно важный компонент в производстве стали и других промышленных целях, является важнейшим минеральным ресурсом. В основном его добывают из марганцевой руды, природного соединения, в изобилии встречающегося в различных регионах мира. Добыча и переработка марганцевой руды играют важную роль в удовлетворении мирового спроса на этот универсальный элемент. Однако, как и в любой добывающей отрасли, здесь возникают проблемы, которые необходимо решить, чтобы обеспечить устойчивые методы работы и свести к минимуму воздействие на окружающую среду.

Добыча марганцевой руды включает извлечение богатых марганцем месторождений из земной коры. Процесс обычно начинается с разведочных съемок и геологических оценок для определения подходящих участков для добычи. Как только жизнеспособное месторождение найдено, начинаются операции по добыче полезных ископаемых, которые могут варьироваться в зависимости от типа и местоположения месторождения.

Два основных метода добычи марганцевой руды — открытый и подземный. Добыча открытым способом используется, когда руда находится близко к поверхности, что обеспечивает более легкий доступ и более масштабную добычу. Этот метод включает удаление вышележащего грунта и растительности с последующей добычей руды бурением, взрывными работами и земляными работами.

Напротив, подземная добыча используется, когда руда залегает на большей глубине. Этот метод требует строительства шахт и туннелей для доступа к рудным месторождениям. Хотя подземная добыча создает дополнительные проблемы из-за проблем с безопасностью и вентиляцией, она может быть более подходящей для некоторых месторождений марганцевой руды.

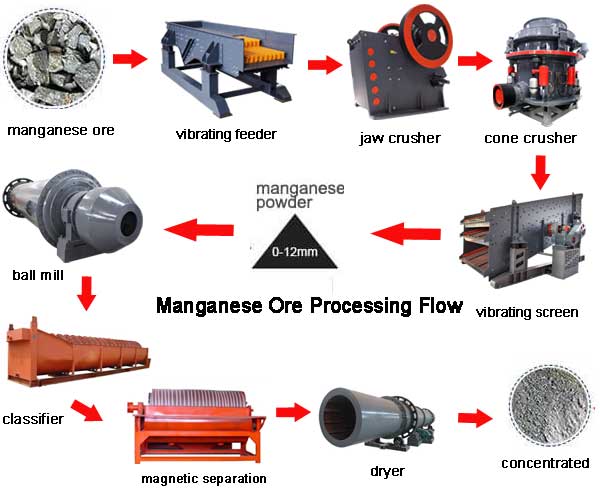

После добычи марганцевая руда подвергается переработке для получения желаемых марганцевых концентратов. Руда обычно дробится, просеивается и разделяется с помощью различных механических и химических процессов. Конкретные используемые методы зависят от качества и состава руды, а также от предполагаемого применения конечного продукта.

Основные методы переработки марганцевой руды включают гравитационное разделение, магнитное разделение, флотацию и выщелачивание. Гравитационное разделение включает использование плотных сред или методов отсадки для отделения марганцевых минералов от пустой породы на основе различий в плотности. Магнитная сепарация использует магнитные свойства для отделения магнитных минералов от немагнитных.

С другой стороны, при флотации используются химические реагенты для селективного отделения и концентрирования марганцевых минералов. Выщелачивание включает растворение марганца из руды с помощью подходящих химикатов с последующим извлечением марганца из выщелачивающего раствора.

Несмотря на то, что добыча и переработка марганцевой руды необходимы для экономического роста и промышленного развития, крайне важно смягчить их воздействие на окружающую среду. Необходимо решить несколько ключевых проблем, чтобы обеспечить устойчивые методы работы и свести к минимуму вред для экосистем и сообществ.

Разрушение среды обитания. Открытая добыча полезных ископаемых может привести к значительному разрушению среды обитания, включая вырубку растительности, изменение водотоков и нарушение дикой природы. Использование ответственных методов рекультивации земель и восстановление пострадавших территорий может помочь восстановить экологический баланс.

Загрязнение воды. В процессе добычи и переработки образуются сточные воды, содержащие различные загрязняющие вещества, в том числе тяжелые металлы и химические вещества. Внедрение эффективных стратегий управления водными ресурсами, таких как системы локализации и водоочистные сооружения, жизненно важно для предотвращения выброса вредных веществ в окружающие водоемы.

Загрязнение воздуха. Выбросы пыли при добыче и переработке руды могут привести к загрязнению воздуха, влияя как на здоровье человека, так и на окружающую среду. Использование мер по борьбе с пылью, таких как распыление воды и ограждение, может помочь свести к минимуму рассеивание переносимых по воздуху частиц.

Потребление энергии. Добыча и переработка марганцевой руды требуют значительных энергозатрат. Изучение энергоэффективных методов и внедрение возобновляемых источников энергии может помочь уменьшить углеродный след, связанный с этими операциями.

Взаимодействие с общественностью. Взаимодействие с местными сообществами и заинтересованными сторонами имеет решающее значение для обеспечения прозрачности, решения проблем и внедрения устойчивых методов. Горнодобывающие компании должны уделять первоочередное внимание содержательным консультациям, уважению прав коренных народов и справедливой компенсации пострадавшим сообществам.

Процесс переработки начинается с добычи марганцевой руды из земли открытым или подземным способом. После того, как руда получена, ее транспортируют на обогатительную фабрику, где начинается процесс переработки.

По прибытии на обогатительную фабрику марганцевая руда подвергается дроблению и сортировке. Цель этого начального этапа состоит в том, чтобы уменьшить размер руды и разделить ее на разные сорта в зависимости от содержания в ней марганца. Обычно руда дробится на более мелкие куски с помощью щековых или конусных дробилок.

Затем дробленая руда просеивается для разделения частиц на фракции различного размера. Этот шаг обеспечивает правильный размер руды для последующих стадий обработки и позволяет удалить любые нежелательные примеси или жильные минералы. Просеянная руда дополнительно классифицируется на основе содержания в ней марганца, что обеспечивает более эффективную дальнейшую переработку.

После первоначального дробления и сортировки для дальнейшего обогащения марганцевой руды обычно используются методы гравитационного разделения и магнитного разделения. В этих методах используются различия в плотности и магнитных свойствах минералов марганца и других примесей.

При гравитационном разделении используется сила тяжести для разделения руды на фракции различной плотности. Этот процесс включает использование спиралей, приспособлений и встряхивающих столов, которые зависят от различной скорости осаждения различных минералов. Благодаря такому разделению марганцевые минералы с высокой плотностью могут быть сконцентрированы, а более легкие пустые породы отбрасываются.

С другой стороны, магнитная сепарация использует магнитные свойства марганцевых минералов. Сильные магнитные сепараторы используются для притяжения и отделения марганцевой руды от немагнитных материалов. Этот процесс особенно эффективен для удаления железосодержащих примесей, поскольку минералы железа обычно обладают сильными магнитными свойствами.

После гравитационной и магнитной сепарации марганцевая руда обычно подвергается гидрометаллургическим процессам для дальнейшего обогащения. Эти процессы включают использование химических реакций для растворения и отделения нужного металла от руды.

Одним из широко используемых методов является выщелачивание, при котором руда обрабатывается подходящим реагентом, таким как серная кислота или карбонат аммония, для селективного растворения марганцевых минералов. Затем этот раствор подвергается дальнейшей обработке для отделения марганца от других элементов, в результате чего получается очищенный раствор солей марганца.

Очищенный раствор, полученный в результате выщелачивания, подвергают осаждению, при котором марганец осаждается в виде диоксида марганца (MnO2) путем добавления окислителя, такого как хлорат натрия или газообразный хлор. Осажденный диоксид марганца затем собирают, сушат и обрабатывают для получения желаемого продукта марганца.

В некоторых случаях электролитическая очистка используется в качестве заключительного этапа для получения марганца высокой чистоты. Этот процесс включает пропускание электрического тока через раствор солей марганца, что приводит к осаждению чистого металлического марганца на катоде. Электролитическая очистка обеспечивает удаление любых оставшихся примесей, в результате чего получается продукт исключительной чистоты и качества.

Производственная линия по переработке марганцевой руды является жизненно важным компонентом для удовлетворения этого спроса. Благодаря использованию передовых технологий и методов устойчивого развития эта производственная линия повышает эффективность при минимальном воздействии на окружающую среду.

Первым этапом переработки марганцевой руды является извлечение марганцевой руды из шахт. Современные производственные линии используют эффективные процессы дробления и сортировки для извлечения ценной руды. Высокопроизводительное оборудование, такое как щековые и конусные дробилки, разбивает руду на более мелкие фрагменты, облегчая последующие этапы обработки. Современное просеивающее оборудование обеспечивает точное разделение частиц руды по размеру, повышая эффективность последующих операций.

Чтобы раскрыть весь потенциал марганцевой руды, используются методы обогащения. Обогащение включает удаление примесей и обогащение содержанием марганца. Современные производственные линии используют различные методы, такие как гравитационная сепарация, магнитная сепарация и флотация, для достижения этих целей. Гравитационная сепарация использует разницу в плотности между марганцевой рудой и пустой породой, тогда как магнитная сепарация использует магнитные свойства марганцевых минералов. С другой стороны, флотация использует химию поверхности минералов для отделения ценных частиц марганца.

Технологии сортировки играют важную роль в оптимизации эффективности производственных линий по переработке марганцевой руды. Точная сортировка руды по качеству и сортности позволяет максимально использовать ценные ресурсы и минимизировать количество отходов. Современные производственные линии используют автоматизированные технологии сортировки, такие как оптическая сортировка и сортировка с помощью датчиков, для достижения точного разделения. В этих технологиях используются передовые алгоритмы и датчики для идентификации и отделения марганцевой руды с высоким содержанием от материала с более низким содержанием, что обеспечивает оптимальное использование ресурсов.

Экологичность – ключевой фактор современных производственных линий по переработке марганцевой руды. Потребление энергии составляет значительную часть эксплуатационных расходов, и его снижение не только повышает рентабельность, но и сводит к минимуму воздействие на окружающую среду. Для достижения устойчивого энергопотребления на производственных линиях используется энергоэффективное оборудование и стратегии оптимизации процессов. Например, использование высокоэффективных двигателей и насосов, оптимизация параметров процесса и использование систем рекуперации энергии могут значительно сократить потребление энергии.

Нехватка воды является глобальной проблемой, и ответственное управление водными ресурсами имеет решающее значение для производственных линий по переработке марганцевой руды. Эти производственные линии используют различные методы для минимизации потребления воды и максимизации повторного использования. Замкнутые системы водоснабжения, передовые технологии фильтрации и водоочистные сооружения обеспечивают эффективное использование водных ресурсов. Кроме того, отстойники и отстойники собирают и очищают технологическую воду, сводя к минимуму выброс загрязняющих веществ в окружающую среду.

Эффективное управление отходами и утилизация хвостов необходимы для поддержания экологической устойчивости. Современные производственные линии по переработке марганцевой руды используют комплексные стратегии управления отходами, чтобы свести к минимуму воздействие хвостов на окружающую среду. Хвосты – это отходы, образующиеся при переработке марганцевой руды. Внедряя современные хвостохранилища и отстойники, производственные линии могут безопасно хранить хвосты и управлять ими, предотвращая их попадание в окружающую среду.